您当前的位置:江苏泵业协会 > 技术研讨

- 江阴双帆机械制造有限公司

- 江苏凯泉泵业制造有限公司

- 格兰富水泵(无锡)有限公司

- 无锡利欧锡泵制造有限公司

- 江苏新格排灌设备有限公司

- 江苏东佳排罐机械有限公司

- 上海连成集团苏州股份有限公司

- 江苏科奥流体科技有限公司

- 南通速流不锈钢铸造有限公司

- 南通银河水泵有限公司

- 江苏永一泵业科技集团有限公司

- 泰州泰丰泵业有限公司

- 江苏海澄水工机械有限公司

- 江苏新泰泵阀制造有限公司

- 江苏天诏冶金机械有限公司

- 江苏振华泵业制造有限公司

- 江苏飞跃机泵集团有限公司

- 福斯流体控制(苏州)有限公司

- 格兰富水泵(苏州)有限公司

- 南京蓝深制泵集团

- 江苏省泵阀产品质量监督检验中心

- 江苏大学流体机械工程技术研究中心

- 江苏亚太泵阀有限公司

- 宜兴市宙斯泵业有限公司

- 尚宝罗江苏节能科技股份有限公司

- 江苏金鹰流体机械有限公司

- 江苏新界机械配件有限公司

- 江苏华兴特钢铸造有限公司

- 泰州职业技术学院

- 泰州市计量测试技术研究所

- 南京理工大学泰州科技学院机械工程学院

- 泰州靖环机电科技有限公司

- 江苏远东电机制造有限公司

- 江苏江风泵业有限公司

- 江苏金麟化工机械有限公司

- 江苏亚梅泵业集团有限公司

- 江苏升亚泵阀制造有限公司

- 姜堰市深井泵厂

- 江苏江进泵业有限公司

- 双强(江苏)重工科技有限公司

- 江苏芬奇工业设备制造有限公司

- 江苏河海给排水成套设备有限公司

- 江苏中兴水务有限公司

- 江苏双轮泵业机械制造有限公司

- 江苏海狮泵业制造有限公司

- 江苏联成新流体科技有限公司

- 江苏鼎高泵业有限公司

- 扬州长江水泵有限公司

- 江苏益通流体科技有限公司

- 江苏华达给排水科技有限公司

- 淮安众力泵阀制造有限公司

- 江苏省连云港力源泵业有限公司

- 江苏龙秦机械科技有限公司

- 如东黄海泵业有限公司

- 江苏富勒水泵系统有限公司

- 上海慧涛泵业有限公司

- 江苏华青流体科技有限公司

- 张家港市宏宇橡塑弹簧有限公司

- 苏州海卓信流体技术有限公司

- 荏原机电(昆山)有限公司

- 苏州邦普赛司流体工程有限公司(苏州强胜)

- 江苏建安泵业制造有限公司

- 张家港市太平洋泵业制造有限公司

- 江苏宜友机械有限公司

- 常州市世通泵业有限公司

- 常州东申泵业有限公司

- 徐州市龙王泵业有限公司

- 江苏科翔制泵有限公司

- 徐州龙都泵业有限公司

- 无锡艾比德泵业有限公司

- 中达电机股份有限公司

- 无锡市递益屏蔽电泵厂

- 无锡太博泵业有限公司

- 宜兴市陶冶非金属化工机械有限公司

- 亿志机械设备(无锡)有限公司

- 南京工业泵厂

- 南京污水泵厂有限责任公司

- 南京尤孚泵业有限公司

- 赛莱默(南京)有限公司

- 江苏省泵阀产品质量监督检验中心

- 泰州市隆达潜水泵有限公司

【核电.设备】压水堆核电厂冷却剂主循环泵的技术历程和发展(上)

信息来源: 发布时间:[2015年11月29日]

【导言】本文回顾了压水堆(PWR)核电厂冷却剂主循环泵(简称主泵)从无密封的屏蔽电机泵到有轴封泵的发展经历,从核安全要求达成的技术共识,以及世界知名泵厂商在自主化技术背景下各自形成的主泵的技术风格与流派。介绍了主泵技术的改进与创新,以及采用非能动安全系统、优化及简化后的NSSS中,第三代压水堆(PWR)主泵的有关问题。文章来源︱黄经国. 压水堆核电厂冷却剂主循环泵的技术历程和发展. 水泵技术. 2009

1前言

压水堆(PWR)核蒸汽供给系统(NSSS)中,反应堆冷却剂主循环泵(以下简称主泵)是唯一的转动设备,它的可靠性直接影响到反应堆的安全运行。按美国ASME核设备的安全等级分类标准,主泵是属于核安全1级。主泵在军事和商用上问世之初,即受到高度关注,技术性能与可靠性进步很快。进入有轴封泵时代,美国甚至成立了一个公用事业顾问委员会,帮助评估和改进轴封式泵的早期设计。有实力的知名泵厂商,致力于自主研发主泵,竞逐核电市场。技术资源不足而急于发展核电的国家,则走全面引进核电技术的蹊径,其中包括主泵技术。国外主泵发展的历程表明,自主开发和技术引进这两种模式都获得了成功。在政府的推动下,核电技术自主化进程进展迅速。不同技术背景的自主发展,形成了各自独特风格的主泵,并且长期并存。本文回顾了主泵技术发展的历程,主泵技术上的共性及各异的技术风格、特点与创新,对第三代核电技术主泵的相关问题作了初步探讨,相信这对发展我国自主的主泵技术会有所启迪。

2主泵的发展历程和技术流派

起源于军用反应堆的屏蔽电机主泵技术,被优先移植到商用试验堆上,轴封式主泵则被研发并定型于300MW级的商用堆。尽管主泵在发展的初期,多少有些知识产权上的约束限制,但是美国和欧洲都经历了相同的发展阶段。1955~1965年是屏蔽式电机泵向轴封式泵发展的重要阶段,核电机组容量为200~300MW等级,大都属于试验性的商用堆。1965~1970年为商用堆发展的过渡阶段,机组容量为400~650MW,轴封式主泵在此期间得到了充分的发展。主泵技术的成熟期是在1970~1980年,NSSS有3个环路的标准设计,单环路功率为300~350 MW,机组功率为900~1000MW。主泵功率由4000kW提高到6500 kW。1980年以后,开发了4环路NSSS的标准设计,机组功率达到了1300~1500MW。

美国是首先发展核电的国家,世界上430多座核电站中,大约有1/4在美国。通用电气公司(General Electric Corp,简称GE)和西屋电气公司(Westinghouse Electric Corp,简称WH)分别致力于沸水堆(BWR)和压水堆(PWR)核电技术的开发。对于主泵这一重要设备,两家公司有不同的经营政策,通用公司是从著名的泵制造厂商采购,西屋公司则安排下属的以生产电机为主业的电气机械分部(Electro—Mechanical Division,简称EMD)研发主泵,为西屋公司设计的NSSS配套。欧洲核电的发展基本上与美国同时起步,ABB、KWU等核岛设备总承包商,在主泵上选择了与GE相同的政策,即向泵、阀的专业生产商采购。不同的产品主业和技术,不同的制造工艺和生产设备,不同的技术渊源积淀,在开发有相同的核安全要求的PWR主泵任务中,展现了各自的技术风格,形成了各异的技术流派。

2.1三轴承轴系的美式风格主泵

为西平港(Shipping Port)商用试验堆提供了屏蔽电机式无轴封泵后,西屋公司开发了用于单环路功率为150~170MW NSSS配套的63型轴封式主泵。该型号泵1963年首先安装在康涅狄格州的扬基300 MW核电机组,1965年用于南加州的圣奥诺弗来核电站的450 MW机组,作了改进和完善。轴密封和密封系统中的问题,大部分是在这个电站中解决的。单泵最长运行42000小时,随后完成了初步设计定型。63型泵的运行参数为:

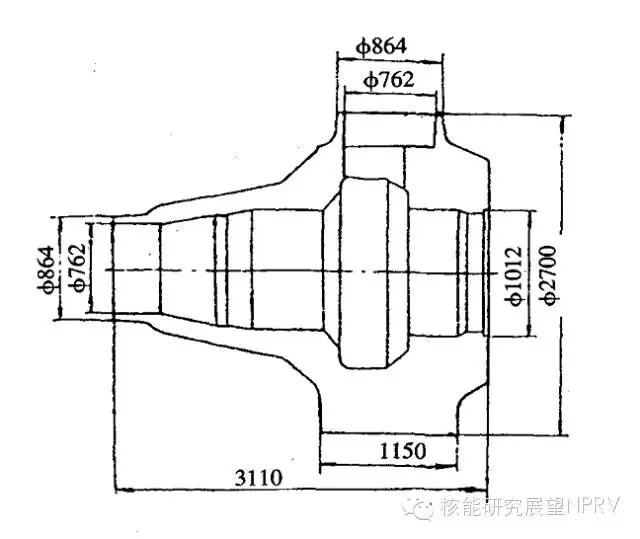

图1 三轴承轴系结构主泵

图1 三轴承轴系结构主泵

定型的主泵结构设计即是所谓的三轴承支承的轴系结构(图1)。

电机轴与泵轴用刚性联轴器直联,双向主推力轴承布置在电机顶部,与电机两个油润滑导轴承中的上部导轴承组合成一体式结构。在泵部分的第三个导轴承是水润滑轴承。轴密封系统由3道密封组成:第一道是可控泄漏密封,第2道是特殊设计的端面机械密封,第3道是端面机械密封,有2英尺(610mm)液柱的背压,防止干磨和汽化,形成了西屋公司特色的轴密封系统的基本型式。泵机组的结构刚性、转子动力学以及电机与泵之间的轴系对中问题,是结构设计、计算和制造、安装中的关键点。

在以后的十多年的PWR轴封式主泵发展的鼎盛时期,以电机制造为主业的EMD一直基于这种三轴承结构,进行主泵的研发和完善工作。应该说明的是,除了主泵外EMD的核电产品还有反应堆的控制棒驱动机构和一回路中的核级阀门,EMD主泵系列中的型号列于表1。

表1 西屋公司的轴封式主泵 附注:1)泵的名义流量(gpm)除以1000得到的数字表示主泵型号。2)泵型号后的字母表示电源频率,A代表60Hz,D代表50Hz,字母后的数字1表示第一次改进设计。3)数字后无字母的泵型号,是西屋公司的国内用泵,均为60Hz电源。

附注:1)泵的名义流量(gpm)除以1000得到的数字表示主泵型号。2)泵型号后的字母表示电源频率,A代表60Hz,D代表50Hz,字母后的数字1表示第一次改进设计。3)数字后无字母的泵型号,是西屋公司的国内用泵,均为60Hz电源。

作为压水堆NSSS技术的领跑者和技术的转让方,西屋公司成为外国核电技术受让方公司的仿效对象,甚至在产品结构和生产体系上也加以模仿。

法国法马通核能公司(Framatome ANP)下属的日蒙公司(Jeumont AG,以下A G(即公司)都省略)是西屋主泵技术的受让方,它是一家传统的电气旋转机械制造商,主导产品是电动机和柴油发电机组。1965年日蒙公司为位于休斯(Chooz)的法国第一座商用核电站250M W机组提供了4台屏蔽电机式主泵。1960年代下半叶,从93D型号起步得到西屋公司主泵许可证转让技术,到1979年底已建造的主泵超过了100台,成为法国唯一的一家生产PWR轴封式主泵、反应堆控制棒驱动机构和快中子增殖堆(FBR)的液态金属钠循环泵的制造公司。

日本是较早发展核电的国家之一,走的也是引进技术发展核电的道路。从美国购买成套核电设备的同时,引进相应的技术,东芝(TOSHIBA)和三菱重工(MHI)分别引进了美国GE公司的BWR(沸水堆)和西屋公司的PWR核电技术。1968年关西电力(株)采购了63型主泵用于美浜一号340MW核电机组,1970年又采购了2台93A型主泵用于美浜二号500MW核电机组,三菱重工(MHI)则引进了93A型主泵技术。引进主泵技术的受让方,高砂制作所(TAKASAGO Machinery Works,TM W)是MHI的设计和制造大型旋转机械的主要工厂,其主导产品是核电和火电主汽轮机、燃气轮机、水轮机、风机与压缩机、泵及冷冻设备。从西屋公司引进的93型、93A型和100型主泵的国产化和研究、改进工作都在该工厂进行。1979年国产化93A型泵用于九州电力(株)的玄海1号560MW核电机组。1987年国产化的100D型泵用于北海道电力(株)泊1号580MW核电机组。

比利时的主泵技术受让方ACEC(比国沙城电器公司)也是一家电机制造商,从美国联合离心泵公司(United Centrifugal Pumps)引进了API 610标准的石化工业泵系列,并升级转化为用于PWR的核2、3级泵。1970年代引进西屋公司主泵技术后,为400MW等级核电机组提供主泵,随后发展到为本国1000MW级核电机组提供93D型和100D型主泵。西屋公司EMD和其它主泵技术受让方公司至少为全球一半以上的PWR核电站提供了这种三轴承结构的美式风格主泵。应该说明的是,同一时期中,美国著名的泵制造公司,比如拜仑一杰克逊公司(Byron—Jackson,简称BJ),宾汉一威里梅特公司(Bingham—Willamette Limited,简称BW)研发的主泵,只能按三轴承结构的设计框架生产,才能纳入西屋公司主泵供货商的名单。他们更多的是向美国沸水堆(BWR)核电站的总承包商GE公司提供BWR用的主泵。两种主泵的驱动电机大多数是选择GE的产品。美国另外一家核电站NSSS的总包商,燃烧工程公司(Combustion Engineering,简称CE)在美国建立了与德国KSB合资的泵公司CE—KSB,全面引进KSB公司的包括主泵在内的核泵技术,为自己的核岛系统配套主泵。

2.2四轴承轴系的欧式风格主泵

图2 四轴承轴系结构主泵

图2 四轴承轴系结构主泵

欧洲有实力很强的集团公司设计常规火电站,并制造成套主要设备。在核电发展初期,他们很快介入了核电市场,比如德国西门子(Siemens)、ABB和KWU,主泵是从著名的泵制造商如德国KSB AG(AG为德文“公司”,以下省略)、瑞士Sulzer等公司采购。主泵与不同集团公司的电机产品匹配时有不同的技术接口,泵与电机采用挠性联轴器联接,高参数的双向作用推力轴承部件布置在泵的上部,是泵能与不同支承刚度和不同转子动力学电动机匹配的最好选择。这样便形成了四轴承轴系的欧式风格主泵(图2)。在泵上增加一道与主推力轴承一体化的油润滑导轴承,加上挠性联轴器,除了使泵和电机轴的对中便利以外,机组的抗震设计和振动分析较容易分析和处理。

德国KSB公司和瑞士Sulzer两家是采用技术风格相类似、自主研发主泵的泵、阀制造公司,都起步于轴封式主泵。1966年KSB为德国第一座商用试验堆,KWU的奥布里海姆(Obrigheim)350MW PWR核电机组提供了首次研发的RER 700型主泵,技术参数如下:

Sulzer起步稍迟一些,1968年Sulzer Pum ps为荷兰的波舍尔(Borssele)核电站450MW的PWR机组生产了其首次研发的NPTVr72—84型主泵。为了配合发展欧洲自己的、有球型安全壳的EPR设计,1971年Sulzer和KSB公司双方投资在德国KSB公司总部法兰肯塔尔建立了生产核级泵的合资企业Sulzer—KSB核电公司(SKK)。1974年Sulzer出让了SKK的股权,SKK合并入了KSB公司。此后为Siemens—KWU和西屋公司的PWR核电站,KSB公司生产了超过100台的主泵。

泵制造商为西屋公司生产三轴承轴系的主泵时,尽管电机的供应商都是名牌电机厂,比如Siemens、ABB和GE等,在解决电机与泵对中的问题上,比西屋的EMD有更多的问题需要解决。为此,KSB公司为主泵研发了带有特殊球顶结构的、端面齿(H irth型)半刚性联轴器,很好地解决了这一问题。这也是GE与KSB在美国建立合资企业的原因之一。

英国政府在压水堆(PWR)、沸水堆(BWR)和气冷堆(GCR)之间的徘徊中,选择了气冷堆。由于二氧化碳(CO2)气体作载热剂上的技术限制,GCR核电机组的最大功率只能达到英国中央发电局(CEGB)规定的常规火电机组的标准功率660MW。尽管有开发以氦气(He)作为载热剂的高温气冷堆(HTGCR)的发展规划,在1980年代末,CEGB还是选择了压水堆(PWR)作为1000MW级核电机组的堆型。

海沃特一泰勒(Hayward—Tyler Co,Ltd,简称HT)是英国最早开发PWR和BWR主泵的厂商。有趣的是,它的第一个核电主泵合同是出口合同,为意大利的科索(Caorso)核电站安装的、美国GE公司的840 MW的BWR提供可变转速的轴封式主泵,来驱动堆内的喷射循环泵系统。反应堆主泵是包括反应堆在内的N SSS系统中不可分割的一部分。作为NSSS核设备制造的总包商,西屋公司选用EMD的主泵,法马通公司选用日蒙公司的主泵是理所当然的。在著名的泵制造厂商逐渐淡出核电主泵市场的趋势下,KSB公司的主泵却一直在核设备市场上占有一席之地。主要的原因在于,这种欧式风格主泵在技术上、在运行可靠性上有显著的优点。我国进口的主泵运行实践表明,KSB的主泵除了有高效率的水力特性外,尽管因有推力轴承原因泵机组高度比三轴承轴系主泵要高出约1.7 m左右,但是在电机联轴器部位测得的旋转轴的振动值(双振幅),要远远低于美式风格的直联泵,这又是一个不争的事实。以Cr-Ni钢整体锻造、用数控机床加工,得出的闭式的混流泵叶轮来替代传统的铸造的主泵叶轮,是KSB公司在主泵上把专业技术发挥到极致的一个典范。

3主泵的设计准则——核安全技术共识

人们清醒地认识到,核电站的核泄漏事故引发的灾难是超越国界的。关于核电技术,尤其是核安全相关技术的技术交流、技术合作和技术转让,在正常国家之间是不存在障碍的。核安全理念上的共识,成就了核安全技术上的共识。基于人们在轴封式主泵上多年的研发和运行实践,在反应堆主泵的设计和制造技术上达成了一些共识,成为主泵设计的基本准则。本文只对压水堆主泵的有关问题进行阐述和讨论。

3.1主泵功能的定位

反应堆冷却剂主循环泵是核电站最重要的设备之一,是NSSS中唯一的旋转设备。它看似是一个辅助设备,但事实上的确可以把它看成是核电站的心脏。水冷却反应堆的可靠运行,在于它产生的热量由流经堆芯的冷却剂依靠强制循环传输出去,这就是主泵的功能,因此,主泵在下列条件下,承担输送大量的冷却水:

高的系统压力高的介质(水)温度尽可能少的轴密封泄漏高的可利用率和易于维修

3.2水力设计

压水堆系统的起动压力高,约为15~20bar,正常运行时为150 bar。从安全设计出发,泵的水容积应尽可能小一些,泵效率尽可能高一些。泵可以选择高的工作转速和比转速,对于同步转速n=1200r/min(60Hz)和n=1500/min(50Hz),泵的比转速大都在ns=400~500的混流泵范围。重水压水堆(HWPWR)的主泵,由于水容积的限制,必须采用蜗壳型的泵体;轻水压水堆(LWPWR)大都采用轴对称的桶型或者准球型泵壳。从瞬变工况下减少热应力的观点出发,后一种泵壳构型会更好一些。相同比转速的叶轮,轴面通道的形状是径向流型,还是混流型,会影响到径向力的大小;设计理论和设计方法的不同也会导致在泵的四象限全特性曲线中,等扬程曲线H=0射线的位置,会在不同的象限。泵体承压边界静密封的可靠性,要求泵体上与泵盖匹配的开口直径尽可能减小,开口直径的大小与叶轮、导叶体的水力尺寸和构型是密切相关的。

3.3轴承与润滑冷却系统

重载荷参数[PV]>12000 N?m/s?cm2的双向推力轴承,布置在电机顶部或者泵上部,都需要有高压油顶升装置,后一种设计还带来了提高冷却能力的油冷器一体化的课题。与推力轴承一体化的导轴承与轴密封的距离,关系到密封处的轴振水平和轴密封的稳定运行。考虑到抑制轴承中的油膜振荡和机组对中时的调整,有中心支承可倾瓦的导轴承是最佳的选择。泵内水润滑导轴承有流体动压型和流体静压型两种。叶轮的出口扬程是静压型的压力源,它无润滑水温的限制,设计的径向负荷必须准确,这是轴承稳定运行的前提。主泵起动时和停机时,轴承的承载能力应加以关注。以浸渍金属的石墨为轴瓦材料的动压轴承,润滑水温通常要求低于80℃,事故工况下最高可达107℃。在冷却润滑水足够的场合,轴承可承受较高的比压。在确定水润滑导轴承尺寸时,在三轴承的静不定轴系中与在四轴承的静定轴系中,轴承的径向间隙和比压的差异也是应考虑的因素。事实上,在泵轴系的细节设计时,除了轴承以外,径向间隙处流体的动压或者静压效应,以及保证轴承润滑油或水循环的内置螺旋泵叶轮、迷宫泵叶轮或镜板泵叶轮与系统及冷却器的匹配都应十分仔细的考量和处理。

3.4轴密封与系统

轴密封是主泵的承压边界上,转动件与静止件间的界面部件,在保证承压边界的完整性上是关键部件。根据轴密封的工作参数,采用动、静摩擦副表面不接触的可控泄漏密封是可靠的选择。由密封面间液膜形成方法而区分的流体静压密封和流体动压密封都是PWR主泵可以采用的成熟技术。核电站的成功运行经验表明,PWR主泵选用下列密封组合是恰当的:

——三道流体动压密封,这是欧式风格主泵轴密封的典型设计;

——一道流体静压密封和一道流体动压密封,这是美式风格主泵轴密封的典型设计。

每道单独的密封,必须能承受系统的全压力可靠地运行,这是关于轴密封技术共识的重要论点。主泵采用三道流体动压密封的另一个原因是,在NSSS的管系作PT=235bar的水压试验时,无须拆卸轴密封,因为每级密封的压降约为50 bar,但每级都按全压力来设计。

确切地说,西屋公司开发的美式风格的主泵轴密封是由二道静压密组成。当第1道静压密封失效后,第2道密封在全系统压力下,通过密封环与环座变形的控制,端面机械密封变化成了斜面型密封面的静压密封。这是一款很有创意的密封设计,法国人沿袭至今,不作改变。

在轴密封与水导轴承下方布置检修用的静密封,这是主泵的易于维修的安全要求所必需的设计。在轴密封通大气侧布置蒸汽密封、停泵安全密封,这是不同系统的技术规范要求的安全性设计。

欧式风格和美式风格主泵轴密封的设计定型,应该说是根据成熟的高端技术的传统和习惯,进行优选的结果。KSB公司在奥布里海姆的RER 700型主泵上,曾选用了二道流体静压密封(台阶密封面型)和一道流体动压安全密封(见图3),运行了58000小时而无需维修。西屋公司在分叉河核电站1120 MW核电机组的70型主泵上,也曾选用了三道流体动压密封和一道低压蒸汽密封,主泵安全运行了44200小时后检修。上述两家公司成功的实例并没有改变轴密封最终的设计定型。诚然,实际运行的成功经验十分重要,但是自主化技术特长和传统的充分发挥,对高端技术的持续发展更为重要。

图3 奥布里海姆核电站主泵的KSB公司密封部件

图3 奥布里海姆核电站主泵的KSB公司密封部件

就设计理论而言,可控泄漏密封是借助于推力轴承的原理来形成密封面间的液膜的。可以认为,流体动压密封是米契尔(Michell)轴承或者金斯伯里轴承(Kingsbury)可倾瓦块式动压轴承与机械密封的联合;流体静压密封则是固定油楔面的油囊式(Oil pocket)静压轴承与机械密封的联合。密封面间微小的轴向间隙被磨损后,会影响泄漏量的稳定。轴密封注入水必须通过流通粒径≤5um的过滤器,才能进入密封腔,这是两种轴密封的共同的基本要求。

除了高的可靠性以外,轴密封还必须满足:

——起动压力低;——监测、检查方便;——更换安全、迅速,人员受幅照量低。

表2 Dw=200mm主泵轴密封性能数据 附注:(1)大约有0.2m3/h的附加流量流过旁通管(压力分配器);(2)此数值与径向间隙的大小有关。

附注:(1)大约有0.2m3/h的附加流量流过旁通管(压力分配器);(2)此数值与径向间隙的大小有关。

基于模块化设计的理念,1960年代KSB公司在对主泵轴密封系统作试验研究的基础上,对系统压力Ps=150 bar、轴径Dw=200mm、转速n=1470r/min、和滑动速度V=20m/s的典型设计的PWR主泵轴密封得到了表2中的技术数据。

表中:

Z——相互串联的密封级数;

Ql——密封的泄漏量;

NR——Z级密封的机械摩擦功率;

NE——在系统压力下、补入液体(=Ql)而消耗的功率;

Nth——冷却Ql液体所需热功率;

QK——冷却密封系统所需要的冷却水量。

可以说,KSB公司的轴密封试验研究成果,以及轴密封在奥布里海姆核电站主泵和在诺沃?沃隆奈希(Nowo Woronesch)型440MW PWR主泵(三道流体动压密封加一道安全密封)上十分成功的运行实绩和经验,为形成轴密封设计的技术共识奠定了可信赖的基础。

3.5模块化设计

在压水堆NSSS中,单环路功率N=300~350MW的设计,已成为第二代PWR核电机组中的标准系统。一个反应堆压力容器,最多可布置4个环路,模块化设计的主泵便应运而生。

轴密封是与主泵安全性紧密相联的关键部件,理所当然地作为核心的固定载荷模块。KSB推荐了Dw=200mm轴径的轴密封用于RER型系列的主泵,日蒙公司在引进的西屋公司技术的基础上,完善了8英寸(轴径d0=200mm)轴密封,用于93型、93A型、93A1型、100D型和N24型等5种主泵。流量范围Q=2O1OO~24850m3/h,扬程范围80~106in,配套电机功率Nm=4800~7100kW,适用于3环路和4环路的机组功率为900~1500MW的PWR机组。

泵机组的高参数推力轴承是另一个重要部件。系统的内压力在泵转子上形成的轴向推力负荷,只取决于轴密封中的一个有效直径,因而有高压油顶升装置的推力轴承及油冷却循环系统也顺理成章地成为固定载荷模块。不同功率电机的转子与飞轮重量的变化,只影响到推力轴瓦上的比压在设计范围内幅度不大的改变。

上述的5种规格的主泵中有桶型和准球型两种低碳Cr-Ni不锈钢材质的铸造泵壳供选配。MHI在主泵的国产化中也试用过SA508 CL.3低合金钢,整体锻造的泵壳(图4),内部过流表面堆焊低碳不锈钢。KSB公司也只优选了一种型式的整体锻造泵壳。这样,由叶轮和导向器组成的水力部件就成了主泵的主要的可变有效载荷模块。PWR核电机组中,主泵的配置是相对固定的,也可以说是“模块化”的配套。法马通核能公司只选择100D型主泵用于法国国内的1000~1300M W核电机组,自主开发的N24型主泵只用于法国风格的N4 1500MW 4环路设计和所谓的法国第三代核电技术的EPR 1600设计。MHI只选用93A1型主泵用于60Hz系统,100D型主泵用于50Hz系统。100A型主泵是100D型的改进设计,用于MHI自主开发的APW R 1500型4环路核电机组。

图4 SA508 CL.3整体锻造的泵体

图4 SA508 CL.3整体锻造的泵体

3.6全负荷试验台架

在核安全理念的共识下,为考核主泵的性能与可靠性,主泵在出厂前必须进行模拟实际运行工况的热态全负荷试验,首批产品的第一台主泵还需在全负荷工况下,运行足够长的时间。不具备全负荷试验装置时,若用户同意,在完成关键部件,比如轴密封的单独考核试验的前提下,可以在泵上安装小流量的叶轮,在模拟运行压力和温度的小管径试验回路上,检测除水力参数外的泵的性能。但是泵的水力性能必须有足够精度等级的水力模型试验台来见证和验收。

自1960年代轴封式主泵问世以来,国外先后建造了不少全负荷主泵热态试验台架。试验台管道的材质,也由碳钢或低合金钢发展为Cr-Ni不锈钢或低合金钢内表面堆焊不锈钢。据不完全统计,以下厂商拥有试验台架:

NSSS设计与设备总包商——美国西屋公司的EMD;

——法国电力公司(EDF),简纳维里尔(Genevilliers)分部;

——日本三菱重工(MHI)的高砂制作所;

——劳兰Oy Finnafom(AB)公司。

泵制造厂商——美国,拜仑?杰克逊公司(BJ);

——美国,宾汉?威里梅特公司(BW);

——德国,KSB(AG)公司;

——瑞士,苏尔寿公司(Sulzer);

——比利时,ACEC(比国沙城电器公司);

——英国,海沃特?泰勒公司(HT);

——英国,伟尔泵公司(WPL)。

综合分析相关的资料,可以得知在核安全的共识下,不同年代建造的主泵试验台架的技术特点:

1PWR主泵的全负荷试验台架最早是美国BJ公司于1960年代初期建造的;最迟建造的是英国中央发电局(CEGB)投资、建造在伟尔泵公司的阿洛瓦(Alloa)工厂,于1991投运的主泵试验台。首台被测试主泵是日蒙公司生产的100D型主泵。由于决策的错误,适用于安全发电的PWR进入英国电力工业比美国推迟了30年。2轴封式主泵发展的初期,在美国,泵制造商生产的主泵占主导地位,他们都建造了不止一座主泵试验台,来满足主泵出厂前的验收试验要求。BW公司建了两座管径为DN700mm的全负荷试验台,共用一套温度、压力测控系统。

美国BJ公司在1970年代已拥有了世界上仅有的7座全负荷试验台中的4座,其中的3座集中安装在洛杉矶工厂的一个面积为2320m2、高30m、吊车能力为100吨的专用测试厂房内。一座试验台的管径为25英寸(DN650mm),QD=6.3 m3/s;另两座台架相同,管径为42英寸(DN1000mm),QD=12.6 m3/s。管道用低合金碳素钢铸焊而成。

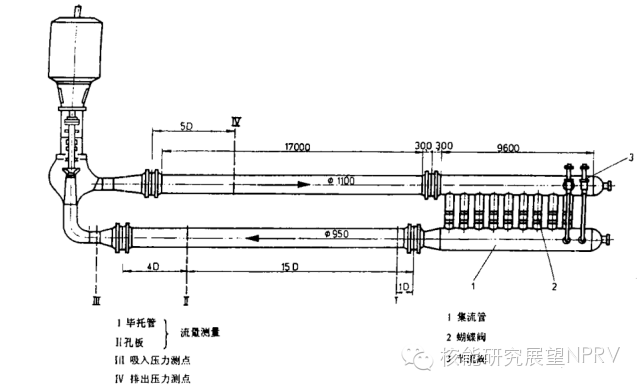

3NSSS设备总包商建造的主泵试验台,大都是在垂直平面内的单环路台架,管材为不锈钢。图5中表示的MHI的主泵试验台是典型的实例。用一个同口径的阀门来调节流量,测试流量的幅度限制在设计流量的80~120%的较小范围内。4实用性强的简化设计是BW公司的试验台,基本的设计理念是,在相邻的两条平行的地坑中,安装两条单环路试验管道,联接流量调节阀前后的支管被设计为一台蒸发器的一次侧管系。改变通大气的二次侧壳体的水位来控制冷却水的蒸发量,从而控制主管道的水温与压力。两座试验台共用一套温控设备,一座专用排放水蒸汽的烟囱是必不可少的。从发展初期的主泵运行试验的要求来看,这是一款满足要求、操作简单和经济节能的设计。5复杂的设计是CEGB投资建造在伟尔公司的主泵试验台(图6)。它是一个模仿电站中实际状况的空间管系设计,主泵安装在活动支撑架上横向与阻尼器相联,流量调节阀附近是整个测试管路的锚定的固定点。试验台的功能扩大了,流量测定范围还是受到单一的同口径阀门的限制。6专业技术性强、测试流量范围最大的试验台是KSB公司建造在德国法兰肯塔尔的主泵试验台(图7)。台架的管径DN1000mm,设计压力PD=180bar,设计温度TD=350℃。两根平行的主管道的远端,有9根横向、平行的带有蝶阀的小口径管道相联接,可在大范围内调节流量。流量的微调是用安装在两根更小管径的平行管路上的节流阀来实现的。管路的材质是低合金钢,内表面与介质接触面堆焊低碳不锈钢。试验台架不仅在很大的流量范围内准确地测试泵的性能,而且避免了大口径流量调节阀的技术难点和高成本。

图5 MHI试验台架主回路结构

图5 MHI试验台架主回路结构

图6 CEGB在阿洛瓦的试验台架主回路

图6 CEGB在阿洛瓦的试验台架主回路

图7 KSB公司试验台主回路

图7 KSB公司试验台主回路

作者简介黄经国,原上海凯士比泵有限公司总工程师、教授级高级工程师、工程技术经理、兼中国流体工程学会、泵专业委员会委员、中国水力发电工程学会、水力机械专业委员会委员、中国动力工程学会、核电专业委员会委员。

作者简介黄经国,原上海凯士比泵有限公司总工程师、教授级高级工程师、工程技术经理、兼中国流体工程学会、泵专业委员会委员、中国水力发电工程学会、水力机械专业委员会委员、中国动力工程学会、核电专业委员会委员。

未完待续……

1前言

压水堆(PWR)核蒸汽供给系统(NSSS)中,反应堆冷却剂主循环泵(以下简称主泵)是唯一的转动设备,它的可靠性直接影响到反应堆的安全运行。按美国ASME核设备的安全等级分类标准,主泵是属于核安全1级。主泵在军事和商用上问世之初,即受到高度关注,技术性能与可靠性进步很快。进入有轴封泵时代,美国甚至成立了一个公用事业顾问委员会,帮助评估和改进轴封式泵的早期设计。有实力的知名泵厂商,致力于自主研发主泵,竞逐核电市场。技术资源不足而急于发展核电的国家,则走全面引进核电技术的蹊径,其中包括主泵技术。国外主泵发展的历程表明,自主开发和技术引进这两种模式都获得了成功。在政府的推动下,核电技术自主化进程进展迅速。不同技术背景的自主发展,形成了各自独特风格的主泵,并且长期并存。本文回顾了主泵技术发展的历程,主泵技术上的共性及各异的技术风格、特点与创新,对第三代核电技术主泵的相关问题作了初步探讨,相信这对发展我国自主的主泵技术会有所启迪。

2主泵的发展历程和技术流派

起源于军用反应堆的屏蔽电机主泵技术,被优先移植到商用试验堆上,轴封式主泵则被研发并定型于300MW级的商用堆。尽管主泵在发展的初期,多少有些知识产权上的约束限制,但是美国和欧洲都经历了相同的发展阶段。1955~1965年是屏蔽式电机泵向轴封式泵发展的重要阶段,核电机组容量为200~300MW等级,大都属于试验性的商用堆。1965~1970年为商用堆发展的过渡阶段,机组容量为400~650MW,轴封式主泵在此期间得到了充分的发展。主泵技术的成熟期是在1970~1980年,NSSS有3个环路的标准设计,单环路功率为300~350 MW,机组功率为900~1000MW。主泵功率由4000kW提高到6500 kW。1980年以后,开发了4环路NSSS的标准设计,机组功率达到了1300~1500MW。

美国是首先发展核电的国家,世界上430多座核电站中,大约有1/4在美国。通用电气公司(General Electric Corp,简称GE)和西屋电气公司(Westinghouse Electric Corp,简称WH)分别致力于沸水堆(BWR)和压水堆(PWR)核电技术的开发。对于主泵这一重要设备,两家公司有不同的经营政策,通用公司是从著名的泵制造厂商采购,西屋公司则安排下属的以生产电机为主业的电气机械分部(Electro—Mechanical Division,简称EMD)研发主泵,为西屋公司设计的NSSS配套。欧洲核电的发展基本上与美国同时起步,ABB、KWU等核岛设备总承包商,在主泵上选择了与GE相同的政策,即向泵、阀的专业生产商采购。不同的产品主业和技术,不同的制造工艺和生产设备,不同的技术渊源积淀,在开发有相同的核安全要求的PWR主泵任务中,展现了各自的技术风格,形成了各异的技术流派。

2.1三轴承轴系的美式风格主泵

为西平港(Shipping Port)商用试验堆提供了屏蔽电机式无轴封泵后,西屋公司开发了用于单环路功率为150~170MW NSSS配套的63型轴封式主泵。该型号泵1963年首先安装在康涅狄格州的扬基300 MW核电机组,1965年用于南加州的圣奥诺弗来核电站的450 MW机组,作了改进和完善。轴密封和密封系统中的问题,大部分是在这个电站中解决的。单泵最长运行42000小时,随后完成了初步设计定型。63型泵的运行参数为:

定型的主泵结构设计即是所谓的三轴承支承的轴系结构(图1)。

电机轴与泵轴用刚性联轴器直联,双向主推力轴承布置在电机顶部,与电机两个油润滑导轴承中的上部导轴承组合成一体式结构。在泵部分的第三个导轴承是水润滑轴承。轴密封系统由3道密封组成:第一道是可控泄漏密封,第2道是特殊设计的端面机械密封,第3道是端面机械密封,有2英尺(610mm)液柱的背压,防止干磨和汽化,形成了西屋公司特色的轴密封系统的基本型式。泵机组的结构刚性、转子动力学以及电机与泵之间的轴系对中问题,是结构设计、计算和制造、安装中的关键点。

在以后的十多年的PWR轴封式主泵发展的鼎盛时期,以电机制造为主业的EMD一直基于这种三轴承结构,进行主泵的研发和完善工作。应该说明的是,除了主泵外EMD的核电产品还有反应堆的控制棒驱动机构和一回路中的核级阀门,EMD主泵系列中的型号列于表1。

表1 西屋公司的轴封式主泵

作为压水堆NSSS技术的领跑者和技术的转让方,西屋公司成为外国核电技术受让方公司的仿效对象,甚至在产品结构和生产体系上也加以模仿。

法国法马通核能公司(Framatome ANP)下属的日蒙公司(Jeumont AG,以下A G(即公司)都省略)是西屋主泵技术的受让方,它是一家传统的电气旋转机械制造商,主导产品是电动机和柴油发电机组。1965年日蒙公司为位于休斯(Chooz)的法国第一座商用核电站250M W机组提供了4台屏蔽电机式主泵。1960年代下半叶,从93D型号起步得到西屋公司主泵许可证转让技术,到1979年底已建造的主泵超过了100台,成为法国唯一的一家生产PWR轴封式主泵、反应堆控制棒驱动机构和快中子增殖堆(FBR)的液态金属钠循环泵的制造公司。

日本是较早发展核电的国家之一,走的也是引进技术发展核电的道路。从美国购买成套核电设备的同时,引进相应的技术,东芝(TOSHIBA)和三菱重工(MHI)分别引进了美国GE公司的BWR(沸水堆)和西屋公司的PWR核电技术。1968年关西电力(株)采购了63型主泵用于美浜一号340MW核电机组,1970年又采购了2台93A型主泵用于美浜二号500MW核电机组,三菱重工(MHI)则引进了93A型主泵技术。引进主泵技术的受让方,高砂制作所(TAKASAGO Machinery Works,TM W)是MHI的设计和制造大型旋转机械的主要工厂,其主导产品是核电和火电主汽轮机、燃气轮机、水轮机、风机与压缩机、泵及冷冻设备。从西屋公司引进的93型、93A型和100型主泵的国产化和研究、改进工作都在该工厂进行。1979年国产化93A型泵用于九州电力(株)的玄海1号560MW核电机组。1987年国产化的100D型泵用于北海道电力(株)泊1号580MW核电机组。

比利时的主泵技术受让方ACEC(比国沙城电器公司)也是一家电机制造商,从美国联合离心泵公司(United Centrifugal Pumps)引进了API 610标准的石化工业泵系列,并升级转化为用于PWR的核2、3级泵。1970年代引进西屋公司主泵技术后,为400MW等级核电机组提供主泵,随后发展到为本国1000MW级核电机组提供93D型和100D型主泵。西屋公司EMD和其它主泵技术受让方公司至少为全球一半以上的PWR核电站提供了这种三轴承结构的美式风格主泵。应该说明的是,同一时期中,美国著名的泵制造公司,比如拜仑一杰克逊公司(Byron—Jackson,简称BJ),宾汉一威里梅特公司(Bingham—Willamette Limited,简称BW)研发的主泵,只能按三轴承结构的设计框架生产,才能纳入西屋公司主泵供货商的名单。他们更多的是向美国沸水堆(BWR)核电站的总承包商GE公司提供BWR用的主泵。两种主泵的驱动电机大多数是选择GE的产品。美国另外一家核电站NSSS的总包商,燃烧工程公司(Combustion Engineering,简称CE)在美国建立了与德国KSB合资的泵公司CE—KSB,全面引进KSB公司的包括主泵在内的核泵技术,为自己的核岛系统配套主泵。

2.2四轴承轴系的欧式风格主泵

欧洲有实力很强的集团公司设计常规火电站,并制造成套主要设备。在核电发展初期,他们很快介入了核电市场,比如德国西门子(Siemens)、ABB和KWU,主泵是从著名的泵制造商如德国KSB AG(AG为德文“公司”,以下省略)、瑞士Sulzer等公司采购。主泵与不同集团公司的电机产品匹配时有不同的技术接口,泵与电机采用挠性联轴器联接,高参数的双向作用推力轴承部件布置在泵的上部,是泵能与不同支承刚度和不同转子动力学电动机匹配的最好选择。这样便形成了四轴承轴系的欧式风格主泵(图2)。在泵上增加一道与主推力轴承一体化的油润滑导轴承,加上挠性联轴器,除了使泵和电机轴的对中便利以外,机组的抗震设计和振动分析较容易分析和处理。

德国KSB公司和瑞士Sulzer两家是采用技术风格相类似、自主研发主泵的泵、阀制造公司,都起步于轴封式主泵。1966年KSB为德国第一座商用试验堆,KWU的奥布里海姆(Obrigheim)350MW PWR核电机组提供了首次研发的RER 700型主泵,技术参数如下:

Sulzer起步稍迟一些,1968年Sulzer Pum ps为荷兰的波舍尔(Borssele)核电站450MW的PWR机组生产了其首次研发的NPTVr72—84型主泵。为了配合发展欧洲自己的、有球型安全壳的EPR设计,1971年Sulzer和KSB公司双方投资在德国KSB公司总部法兰肯塔尔建立了生产核级泵的合资企业Sulzer—KSB核电公司(SKK)。1974年Sulzer出让了SKK的股权,SKK合并入了KSB公司。此后为Siemens—KWU和西屋公司的PWR核电站,KSB公司生产了超过100台的主泵。

泵制造商为西屋公司生产三轴承轴系的主泵时,尽管电机的供应商都是名牌电机厂,比如Siemens、ABB和GE等,在解决电机与泵对中的问题上,比西屋的EMD有更多的问题需要解决。为此,KSB公司为主泵研发了带有特殊球顶结构的、端面齿(H irth型)半刚性联轴器,很好地解决了这一问题。这也是GE与KSB在美国建立合资企业的原因之一。

英国政府在压水堆(PWR)、沸水堆(BWR)和气冷堆(GCR)之间的徘徊中,选择了气冷堆。由于二氧化碳(CO2)气体作载热剂上的技术限制,GCR核电机组的最大功率只能达到英国中央发电局(CEGB)规定的常规火电机组的标准功率660MW。尽管有开发以氦气(He)作为载热剂的高温气冷堆(HTGCR)的发展规划,在1980年代末,CEGB还是选择了压水堆(PWR)作为1000MW级核电机组的堆型。

海沃特一泰勒(Hayward—Tyler Co,Ltd,简称HT)是英国最早开发PWR和BWR主泵的厂商。有趣的是,它的第一个核电主泵合同是出口合同,为意大利的科索(Caorso)核电站安装的、美国GE公司的840 MW的BWR提供可变转速的轴封式主泵,来驱动堆内的喷射循环泵系统。反应堆主泵是包括反应堆在内的N SSS系统中不可分割的一部分。作为NSSS核设备制造的总包商,西屋公司选用EMD的主泵,法马通公司选用日蒙公司的主泵是理所当然的。在著名的泵制造厂商逐渐淡出核电主泵市场的趋势下,KSB公司的主泵却一直在核设备市场上占有一席之地。主要的原因在于,这种欧式风格主泵在技术上、在运行可靠性上有显著的优点。我国进口的主泵运行实践表明,KSB的主泵除了有高效率的水力特性外,尽管因有推力轴承原因泵机组高度比三轴承轴系主泵要高出约1.7 m左右,但是在电机联轴器部位测得的旋转轴的振动值(双振幅),要远远低于美式风格的直联泵,这又是一个不争的事实。以Cr-Ni钢整体锻造、用数控机床加工,得出的闭式的混流泵叶轮来替代传统的铸造的主泵叶轮,是KSB公司在主泵上把专业技术发挥到极致的一个典范。

3主泵的设计准则——核安全技术共识

人们清醒地认识到,核电站的核泄漏事故引发的灾难是超越国界的。关于核电技术,尤其是核安全相关技术的技术交流、技术合作和技术转让,在正常国家之间是不存在障碍的。核安全理念上的共识,成就了核安全技术上的共识。基于人们在轴封式主泵上多年的研发和运行实践,在反应堆主泵的设计和制造技术上达成了一些共识,成为主泵设计的基本准则。本文只对压水堆主泵的有关问题进行阐述和讨论。

3.1主泵功能的定位

反应堆冷却剂主循环泵是核电站最重要的设备之一,是NSSS中唯一的旋转设备。它看似是一个辅助设备,但事实上的确可以把它看成是核电站的心脏。水冷却反应堆的可靠运行,在于它产生的热量由流经堆芯的冷却剂依靠强制循环传输出去,这就是主泵的功能,因此,主泵在下列条件下,承担输送大量的冷却水:

高的系统压力高的介质(水)温度尽可能少的轴密封泄漏高的可利用率和易于维修

3.2水力设计

压水堆系统的起动压力高,约为15~20bar,正常运行时为150 bar。从安全设计出发,泵的水容积应尽可能小一些,泵效率尽可能高一些。泵可以选择高的工作转速和比转速,对于同步转速n=1200r/min(60Hz)和n=1500/min(50Hz),泵的比转速大都在ns=400~500的混流泵范围。重水压水堆(HWPWR)的主泵,由于水容积的限制,必须采用蜗壳型的泵体;轻水压水堆(LWPWR)大都采用轴对称的桶型或者准球型泵壳。从瞬变工况下减少热应力的观点出发,后一种泵壳构型会更好一些。相同比转速的叶轮,轴面通道的形状是径向流型,还是混流型,会影响到径向力的大小;设计理论和设计方法的不同也会导致在泵的四象限全特性曲线中,等扬程曲线H=0射线的位置,会在不同的象限。泵体承压边界静密封的可靠性,要求泵体上与泵盖匹配的开口直径尽可能减小,开口直径的大小与叶轮、导叶体的水力尺寸和构型是密切相关的。

3.3轴承与润滑冷却系统

重载荷参数[PV]>12000 N?m/s?cm2的双向推力轴承,布置在电机顶部或者泵上部,都需要有高压油顶升装置,后一种设计还带来了提高冷却能力的油冷器一体化的课题。与推力轴承一体化的导轴承与轴密封的距离,关系到密封处的轴振水平和轴密封的稳定运行。考虑到抑制轴承中的油膜振荡和机组对中时的调整,有中心支承可倾瓦的导轴承是最佳的选择。泵内水润滑导轴承有流体动压型和流体静压型两种。叶轮的出口扬程是静压型的压力源,它无润滑水温的限制,设计的径向负荷必须准确,这是轴承稳定运行的前提。主泵起动时和停机时,轴承的承载能力应加以关注。以浸渍金属的石墨为轴瓦材料的动压轴承,润滑水温通常要求低于80℃,事故工况下最高可达107℃。在冷却润滑水足够的场合,轴承可承受较高的比压。在确定水润滑导轴承尺寸时,在三轴承的静不定轴系中与在四轴承的静定轴系中,轴承的径向间隙和比压的差异也是应考虑的因素。事实上,在泵轴系的细节设计时,除了轴承以外,径向间隙处流体的动压或者静压效应,以及保证轴承润滑油或水循环的内置螺旋泵叶轮、迷宫泵叶轮或镜板泵叶轮与系统及冷却器的匹配都应十分仔细的考量和处理。

3.4轴密封与系统

轴密封是主泵的承压边界上,转动件与静止件间的界面部件,在保证承压边界的完整性上是关键部件。根据轴密封的工作参数,采用动、静摩擦副表面不接触的可控泄漏密封是可靠的选择。由密封面间液膜形成方法而区分的流体静压密封和流体动压密封都是PWR主泵可以采用的成熟技术。核电站的成功运行经验表明,PWR主泵选用下列密封组合是恰当的:

——三道流体动压密封,这是欧式风格主泵轴密封的典型设计;

——一道流体静压密封和一道流体动压密封,这是美式风格主泵轴密封的典型设计。

每道单独的密封,必须能承受系统的全压力可靠地运行,这是关于轴密封技术共识的重要论点。主泵采用三道流体动压密封的另一个原因是,在NSSS的管系作PT=235bar的水压试验时,无须拆卸轴密封,因为每级密封的压降约为50 bar,但每级都按全压力来设计。

确切地说,西屋公司开发的美式风格的主泵轴密封是由二道静压密组成。当第1道静压密封失效后,第2道密封在全系统压力下,通过密封环与环座变形的控制,端面机械密封变化成了斜面型密封面的静压密封。这是一款很有创意的密封设计,法国人沿袭至今,不作改变。

在轴密封与水导轴承下方布置检修用的静密封,这是主泵的易于维修的安全要求所必需的设计。在轴密封通大气侧布置蒸汽密封、停泵安全密封,这是不同系统的技术规范要求的安全性设计。

欧式风格和美式风格主泵轴密封的设计定型,应该说是根据成熟的高端技术的传统和习惯,进行优选的结果。KSB公司在奥布里海姆的RER 700型主泵上,曾选用了二道流体静压密封(台阶密封面型)和一道流体动压安全密封(见图3),运行了58000小时而无需维修。西屋公司在分叉河核电站1120 MW核电机组的70型主泵上,也曾选用了三道流体动压密封和一道低压蒸汽密封,主泵安全运行了44200小时后检修。上述两家公司成功的实例并没有改变轴密封最终的设计定型。诚然,实际运行的成功经验十分重要,但是自主化技术特长和传统的充分发挥,对高端技术的持续发展更为重要。

就设计理论而言,可控泄漏密封是借助于推力轴承的原理来形成密封面间的液膜的。可以认为,流体动压密封是米契尔(Michell)轴承或者金斯伯里轴承(Kingsbury)可倾瓦块式动压轴承与机械密封的联合;流体静压密封则是固定油楔面的油囊式(Oil pocket)静压轴承与机械密封的联合。密封面间微小的轴向间隙被磨损后,会影响泄漏量的稳定。轴密封注入水必须通过流通粒径≤5um的过滤器,才能进入密封腔,这是两种轴密封的共同的基本要求。

除了高的可靠性以外,轴密封还必须满足:

——起动压力低;——监测、检查方便;——更换安全、迅速,人员受幅照量低。

表2 Dw=200mm主泵轴密封性能数据

基于模块化设计的理念,1960年代KSB公司在对主泵轴密封系统作试验研究的基础上,对系统压力Ps=150 bar、轴径Dw=200mm、转速n=1470r/min、和滑动速度V=20m/s的典型设计的PWR主泵轴密封得到了表2中的技术数据。

表中:

Z——相互串联的密封级数;

Ql——密封的泄漏量;

NR——Z级密封的机械摩擦功率;

NE——在系统压力下、补入液体(=Ql)而消耗的功率;

Nth——冷却Ql液体所需热功率;

QK——冷却密封系统所需要的冷却水量。

可以说,KSB公司的轴密封试验研究成果,以及轴密封在奥布里海姆核电站主泵和在诺沃?沃隆奈希(Nowo Woronesch)型440MW PWR主泵(三道流体动压密封加一道安全密封)上十分成功的运行实绩和经验,为形成轴密封设计的技术共识奠定了可信赖的基础。

3.5模块化设计

在压水堆NSSS中,单环路功率N=300~350MW的设计,已成为第二代PWR核电机组中的标准系统。一个反应堆压力容器,最多可布置4个环路,模块化设计的主泵便应运而生。

轴密封是与主泵安全性紧密相联的关键部件,理所当然地作为核心的固定载荷模块。KSB推荐了Dw=200mm轴径的轴密封用于RER型系列的主泵,日蒙公司在引进的西屋公司技术的基础上,完善了8英寸(轴径d0=200mm)轴密封,用于93型、93A型、93A1型、100D型和N24型等5种主泵。流量范围Q=2O1OO~24850m3/h,扬程范围80~106in,配套电机功率Nm=4800~7100kW,适用于3环路和4环路的机组功率为900~1500MW的PWR机组。

泵机组的高参数推力轴承是另一个重要部件。系统的内压力在泵转子上形成的轴向推力负荷,只取决于轴密封中的一个有效直径,因而有高压油顶升装置的推力轴承及油冷却循环系统也顺理成章地成为固定载荷模块。不同功率电机的转子与飞轮重量的变化,只影响到推力轴瓦上的比压在设计范围内幅度不大的改变。

上述的5种规格的主泵中有桶型和准球型两种低碳Cr-Ni不锈钢材质的铸造泵壳供选配。MHI在主泵的国产化中也试用过SA508 CL.3低合金钢,整体锻造的泵壳(图4),内部过流表面堆焊低碳不锈钢。KSB公司也只优选了一种型式的整体锻造泵壳。这样,由叶轮和导向器组成的水力部件就成了主泵的主要的可变有效载荷模块。PWR核电机组中,主泵的配置是相对固定的,也可以说是“模块化”的配套。法马通核能公司只选择100D型主泵用于法国国内的1000~1300M W核电机组,自主开发的N24型主泵只用于法国风格的N4 1500MW 4环路设计和所谓的法国第三代核电技术的EPR 1600设计。MHI只选用93A1型主泵用于60Hz系统,100D型主泵用于50Hz系统。100A型主泵是100D型的改进设计,用于MHI自主开发的APW R 1500型4环路核电机组。

3.6全负荷试验台架

在核安全理念的共识下,为考核主泵的性能与可靠性,主泵在出厂前必须进行模拟实际运行工况的热态全负荷试验,首批产品的第一台主泵还需在全负荷工况下,运行足够长的时间。不具备全负荷试验装置时,若用户同意,在完成关键部件,比如轴密封的单独考核试验的前提下,可以在泵上安装小流量的叶轮,在模拟运行压力和温度的小管径试验回路上,检测除水力参数外的泵的性能。但是泵的水力性能必须有足够精度等级的水力模型试验台来见证和验收。

自1960年代轴封式主泵问世以来,国外先后建造了不少全负荷主泵热态试验台架。试验台管道的材质,也由碳钢或低合金钢发展为Cr-Ni不锈钢或低合金钢内表面堆焊不锈钢。据不完全统计,以下厂商拥有试验台架:

NSSS设计与设备总包商——美国西屋公司的EMD;

——法国电力公司(EDF),简纳维里尔(Genevilliers)分部;

——日本三菱重工(MHI)的高砂制作所;

——劳兰Oy Finnafom(AB)公司。

泵制造厂商——美国,拜仑?杰克逊公司(BJ);

——美国,宾汉?威里梅特公司(BW);

——德国,KSB(AG)公司;

——瑞士,苏尔寿公司(Sulzer);

——比利时,ACEC(比国沙城电器公司);

——英国,海沃特?泰勒公司(HT);

——英国,伟尔泵公司(WPL)。

综合分析相关的资料,可以得知在核安全的共识下,不同年代建造的主泵试验台架的技术特点:

1PWR主泵的全负荷试验台架最早是美国BJ公司于1960年代初期建造的;最迟建造的是英国中央发电局(CEGB)投资、建造在伟尔泵公司的阿洛瓦(Alloa)工厂,于1991投运的主泵试验台。首台被测试主泵是日蒙公司生产的100D型主泵。由于决策的错误,适用于安全发电的PWR进入英国电力工业比美国推迟了30年。2轴封式主泵发展的初期,在美国,泵制造商生产的主泵占主导地位,他们都建造了不止一座主泵试验台,来满足主泵出厂前的验收试验要求。BW公司建了两座管径为DN700mm的全负荷试验台,共用一套温度、压力测控系统。

美国BJ公司在1970年代已拥有了世界上仅有的7座全负荷试验台中的4座,其中的3座集中安装在洛杉矶工厂的一个面积为2320m2、高30m、吊车能力为100吨的专用测试厂房内。一座试验台的管径为25英寸(DN650mm),QD=6.3 m3/s;另两座台架相同,管径为42英寸(DN1000mm),QD=12.6 m3/s。管道用低合金碳素钢铸焊而成。

3NSSS设备总包商建造的主泵试验台,大都是在垂直平面内的单环路台架,管材为不锈钢。图5中表示的MHI的主泵试验台是典型的实例。用一个同口径的阀门来调节流量,测试流量的幅度限制在设计流量的80~120%的较小范围内。4实用性强的简化设计是BW公司的试验台,基本的设计理念是,在相邻的两条平行的地坑中,安装两条单环路试验管道,联接流量调节阀前后的支管被设计为一台蒸发器的一次侧管系。改变通大气的二次侧壳体的水位来控制冷却水的蒸发量,从而控制主管道的水温与压力。两座试验台共用一套温控设备,一座专用排放水蒸汽的烟囱是必不可少的。从发展初期的主泵运行试验的要求来看,这是一款满足要求、操作简单和经济节能的设计。5复杂的设计是CEGB投资建造在伟尔公司的主泵试验台(图6)。它是一个模仿电站中实际状况的空间管系设计,主泵安装在活动支撑架上横向与阻尼器相联,流量调节阀附近是整个测试管路的锚定的固定点。试验台的功能扩大了,流量测定范围还是受到单一的同口径阀门的限制。6专业技术性强、测试流量范围最大的试验台是KSB公司建造在德国法兰肯塔尔的主泵试验台(图7)。台架的管径DN1000mm,设计压力PD=180bar,设计温度TD=350℃。两根平行的主管道的远端,有9根横向、平行的带有蝶阀的小口径管道相联接,可在大范围内调节流量。流量的微调是用安装在两根更小管径的平行管路上的节流阀来实现的。管路的材质是低合金钢,内表面与介质接触面堆焊低碳不锈钢。试验台架不仅在很大的流量范围内准确地测试泵的性能,而且避免了大口径流量调节阀的技术难点和高成本。

未完待续……

关于印发2021年第一批团体标准制定项目计划的通知

关于印发2021年第一批团体标准制定项目计划的通知 泰州市质检院获批承担两项国家认监委能力验证的组织工作

泰州市质检院获批承担两项国家认监委能力验证的组织工作 江苏省泵业协会一届四次理事会议在宝应圆满落幕

江苏省泵业协会一届四次理事会议在宝应圆满落幕 泰州市质检院助推企业获得江苏省水泵行业第一张国家实验室认可证书

泰州市质检院助推企业获得江苏省水泵行业第一张国家实验室认可证书 关于缴纳2016年度会费的通知

关于缴纳2016年度会费的通知 关于举办“泵产品质量提升暨行业发展论坛”的通知

关于举办“泵产品质量提升暨行业发展论坛”的通知